螺杆炮筒维修翻新:降本增效的设备再生解决方案

在注塑、挤出等塑料成型领域,螺杆炮筒长期处于高温、高压、强磨损工况,易出现螺棱磨损、炮筒内孔划伤、腐蚀变形等故障,直接导致塑化效率下降、制品精度超标,甚至设备停机。更换全新螺杆炮筒成本高昂(占设备总造价的 20%-30%),而专业的维修翻新服务可使废旧部件恢复 90% 以上的原有性能,成本仅为新件的 30%-50%,成为企业降本增效的重要选择。以下从螺杆维修工艺、料筒翻新流程及应用价值三方面,全面解析这一设备再生方案。

一、螺杆维修:针对性修复,恢复核心性能

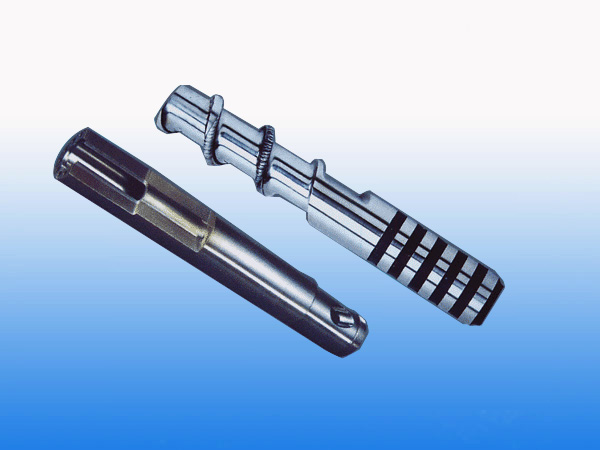

螺杆的故障类型主要包括螺棱磨损、表面腐蚀、螺纹槽划伤、端部变形等,需根据故障程度与螺杆材质,采用差异化维修工艺,确保修复后精度与寿命达标。

1. 常规磨损修复(磨损量≤0.3mm)

针对通用型渗氮螺杆(38CrMoAlA 材质)的轻微磨损,采用激光熔覆修复工艺:

2. 严重磨损 / 腐蚀修复(磨损量 0.3-1.0mm)

针对双金属螺杆(碳化钨涂层)的严重磨损,或耐腐蚀螺杆(316L 不锈钢)的局部腐蚀,采用等离子喷涂 + 精密补焊工艺:

3. 端部 / 传动部件修复

针对螺杆端部止逆环槽磨损、连接轴螺纹损坏等故障,采用局部精密加工 + 热处理强化工艺:

二、料筒翻新:多工序协同,重塑内壁性能

料筒的核心故障为内孔磨损、划伤、腐蚀或局部变形,翻新过程需通过 “修复 - 强化 - 精密加工” 三步流程,恢复内孔精度与耐磨 / 耐腐蚀性能,具体步骤如下:

1. 故障检测与评估

2. 内孔修复与强化

3. 精密加工与质量检测

三、维修翻新的核心用途:覆盖多行业设备再生需求

螺杆炮筒维修翻新服务可适配注塑机、挤出机、造粒机等各类塑料成型设备,广泛应用于以下场景,为企业创造显著经济效益:

1. 注塑行业:降低设备维护成本

2. 挤出行业:保障连续生产稳定

3. 特殊行业:解决定制化部件替换难题

医 / 食品行业:采用 316L 不锈钢材质的螺杆炮筒,因长期接触腐蚀性清洗剂导致表面腐蚀,维修时通过电解抛光 + 局部补焊修复,可恢复耐腐蚀性能,符合 GMP 认证标准,避免因定制新件周期长(20-30 天)导致的生产中断;

改性造粒行业:加工高填充改性料(如 PP+60% 碳酸钙)的造粒机螺杆料筒,磨损速度快(新件寿命仅 6-8 个月),通过双金属涂层翻新,可延长使用寿命至 12-15 个月,降低设备维护频率(每年减少 2-3 次停机维修)。

4. 老旧设备升级:提升设备残值

结语:维修翻新 —— 性价比更高的设备解决方案

相较于更换全新螺杆炮筒,专业的维修翻新服务不仅能大幅降低成本(节省 50%-70%),还能缩短设备停机时间(维修周期仅 3-7 天,新件定制需 15-30 天),同时通过针对性的材料强化的工艺优化,使修复后的部件在耐磨性、耐腐蚀性等方面甚至优于原部件。对于追求降本增效、绿色生产的企业而言,螺杆炮筒维修翻新已成为延长设备寿命、保障生产稳定的优选方案,为塑料成型行业的可持续发展提供有力支撑。